Zakres wykonanych prac

Realizacja projektu obejmowała kilka kluczowych etapów, w tym:

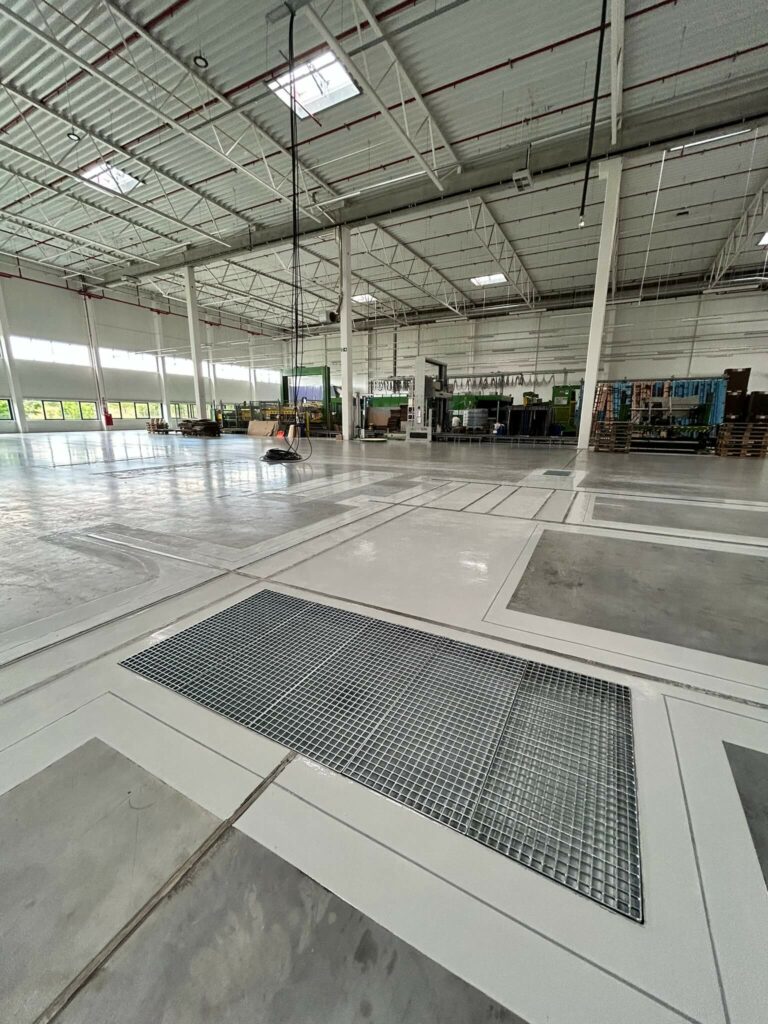

- Cięcie i wybranie posadzki – na początku przystąpiliśmy do przygotowania terenu, co wiązało się z cięciem i usunięciem istniejącej posadzki. Było to niezbędne do stworzenia odpowiednich warunków dla przyszłych fundamentów.

- Zbrojenie i wykonanie podlewki – następnie przystąpiliśmy do zbrojenia fundamentów oraz wykonania podlewki o wysokiej wytrzymałości. Ten etap był kluczowy, aby zapewnić odpowiednie zakotwienie maszyn w linii produkcyjnej, co z kolei wpływa na ich stabilność podczas pracy.

- Budowa ściany z płyt warstwowych – w ramach projektu wykonaliśmy również ścianę z płyt warstwowych do pełnej wysokości hali. Zainstalowane klapy oddymiające umożliwiły efektywny transfer dymu, co jest istotne w kontekście bezpieczeństwa pożarowego.

- Wykonanie bram napowietrzających – zintegrowaliśmy bramy napowietrzające z systemem oddymiania hali. Dzięki temu, w razie wystąpienia pożaru, możliwe będzie szybkie usunięcie dymu, co zwiększa bezpieczeństwo pracowników oraz efektywność systemu przeciwpożarowego.

- Modernizacja instalacji tryskaczowych – na koniec przeprowadziliśmy modernizację instalacji tryskaczowych w hali, co miało na celu dostosowanie systemu do nowej konfiguracji obiektu oraz zwiększenie jego efektywności.

Podsumowanie

Wykonanie fundamentów technologicznych pod linię produkcyjną to złożony proces, który wymaga precyzyjnego planowania oraz wykonania. Dzięki zastosowaniu nowoczesnych technologii i wysokiej jakości materiałów, udało nam się stworzyć solidną podstawę, która będzie wspierać nowoczesną linię produkcyjną w zakładzie producenta opakowań tekturowych. Zrealizowane prace nie tylko zwiększają efektywność produkcji, ale także przyczyniają się do poprawy bezpieczeństwa w hali.